스플라이스 검사 시스템 (SPLICE CHECK SYSTEM)

고객 요구 사항

타이어 생산 공정에서는 고무 소재를 봉합하고 접합하여 스플라이스(splice)를 형성하는 단계가 다수 포함되어 있다. 예를 들어, 절단 공정에서는 스틸 벨트와 패브릭의 접합이 이루어지며, 성형 공정에서는 스틸 벨트, 패브릭, 트레드, 프리컴포지트 소재 등이 결합되어 조인트가 형성된다. 이러한 스플라이스 부위에서 간극, 정렬 불량, 파손 등이 공정 기준을 초과할 경우, 제품 품질에 직접적인 영향을 미치며 타이어 수명을 크게 저하시킬 수 있다.

일부 타이어 제조사는 품질 관리를 위해 기술 인력에 의한 육안 검사를 수행하고 있으나, 이 방식에는 여러 한계가 존재한다. 검사자의 주관에 따른 편차와 일관성 부족, 높은 인력 투입과 작업 강도, 검사 시간 과다, 데이터 축적의 한계 등이 대표적이다. 또한 검사 과정에서 생산 라인을 중단해야 하는 경우가 많아 전반적인 검사 효율이 매우 낮다. 수작업 검사는 불량을 놓칠 위험도 높아, 불량 제품이 다음 공정으로 유입될 가능성이 있으며, 이는 심각한 품질 문제로 이어질 수 있다.

Solution

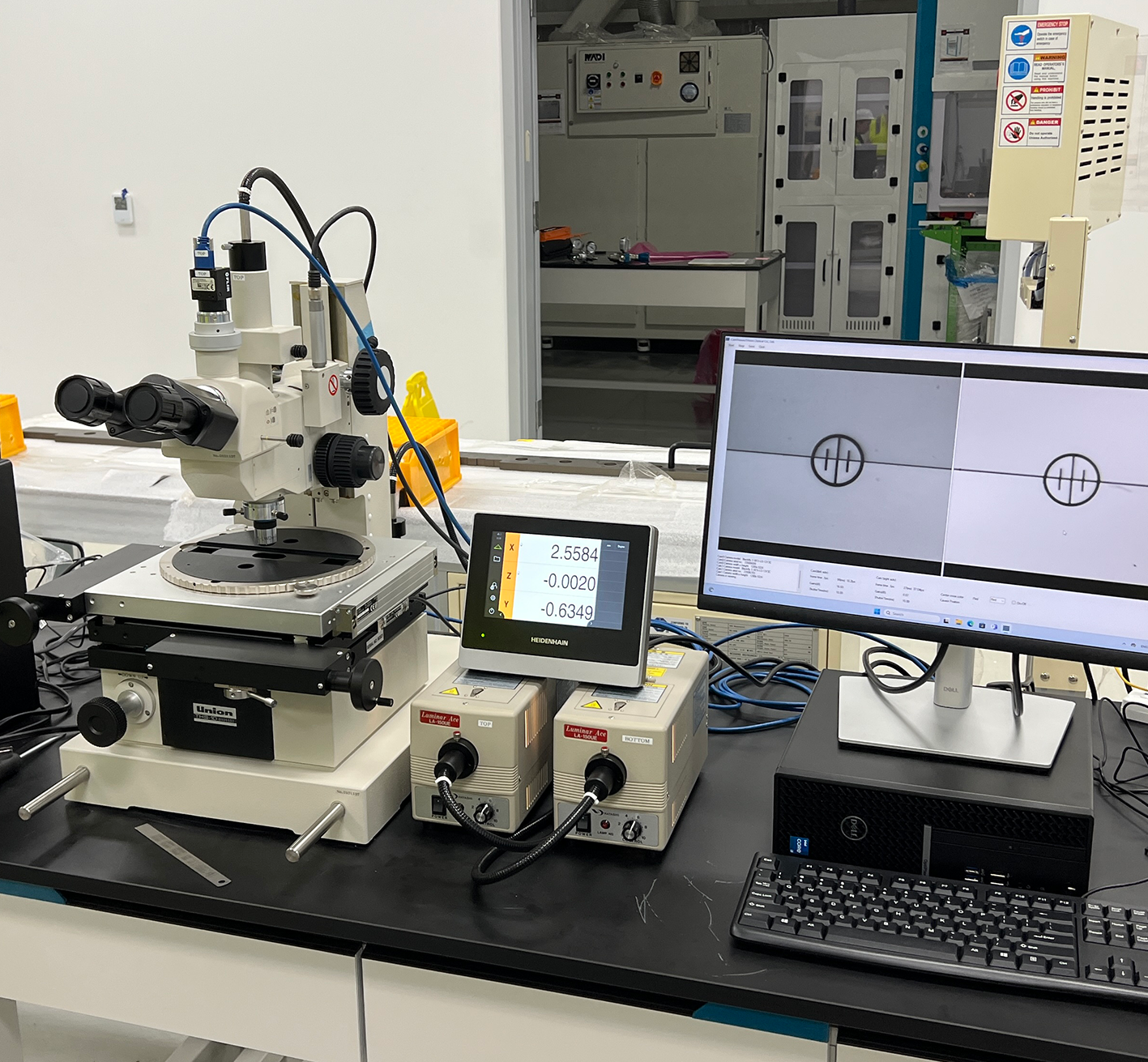

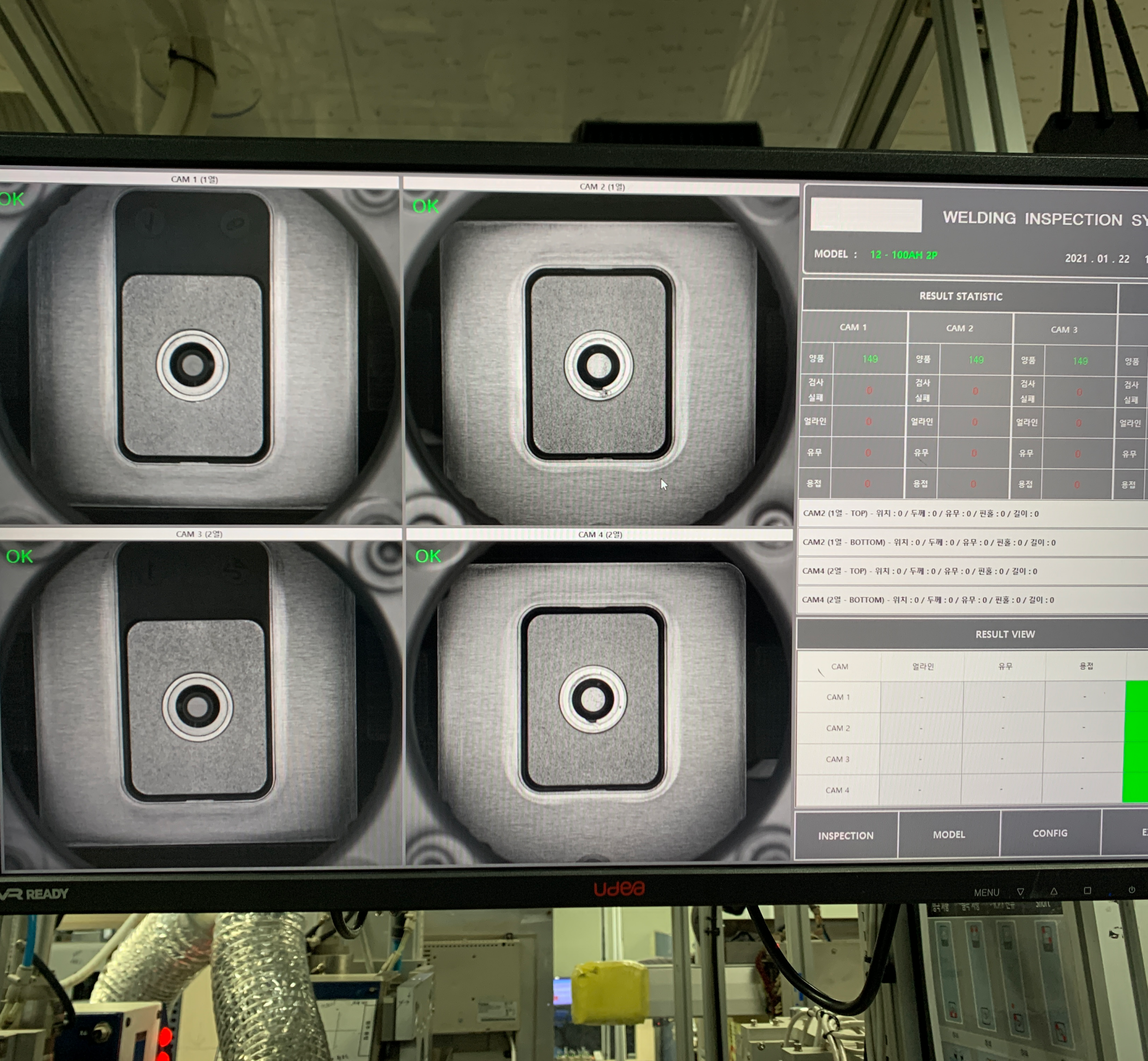

3D 레이저 기술을 활용하여 고무 소재를 3D 스캐닝함으로써 3차원 포인트 클라우드 데이터를 획득하고,

이를 기반으로 과다/과소(over/less), 도그이어(dog-ear), 중심 이탈(off-center), 폭(width) 등 주요 항목을 정량적으로 계산하여 이상 여부를 판단한다.

이를 통해 고무 접합부(Joint)의 품질을 자동으로 검사할 수 있으며, 생산 기준에 대한 실시간 모니터링이 가능하다.

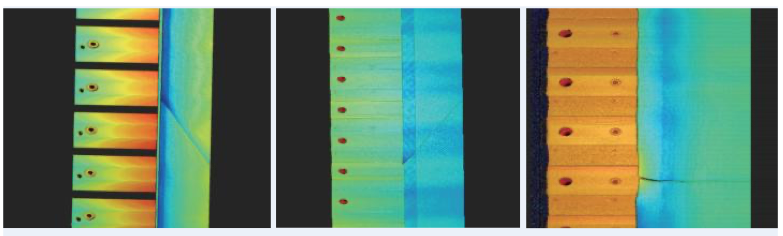

측정 세부 항목

측정 기능은 과다(Over: 접합 값이 0보다 큰 경우), 과소(Less: 접합 값이 0보다 작은 경우), 도그이어(Dog-ear: 가장자리 오프셋 발생), 중심 이탈(Off-center: 좌우 폭 불균일), 전체 폭 편차(Width Discrepancy) 등의 항목을 검출할 수 있습니다.

또한 소재 누락(No Material) 및 **부적합 소재 사용(Material Error)**과 같은 결함도 식별할 수 있습니다.

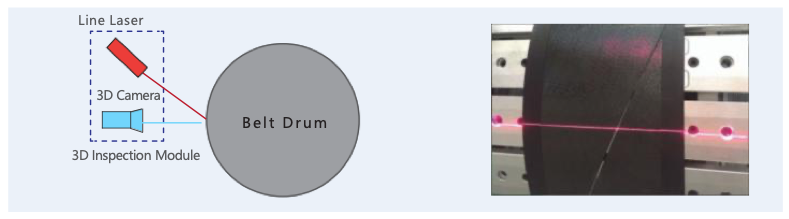

검출 원리 (Detection Principle)

라인 레이저(Line Laser)와 3D 카메라(3D Camera)로 구성된

**3D 검사 모듈(3D Inspection Module)**을 이용하여

회전하는 벨트 드럼(Belt Drum) 상의 스플라이스(접합부)를 비접촉 방식으로 측정합니다.

라인 레이저를 소재 표면에 조사하고,

3D 카메라가 레이저 변형을 인식하여

접합부의 형상을 정밀한 3차원 데이터로 취득합니다.

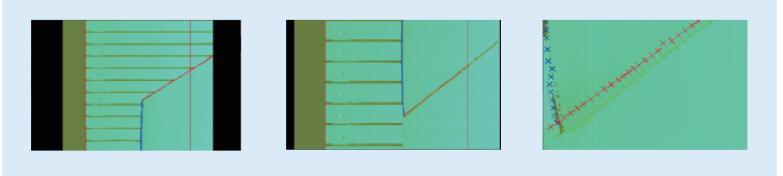

벨트 드럼 스플라이스 검사 예시

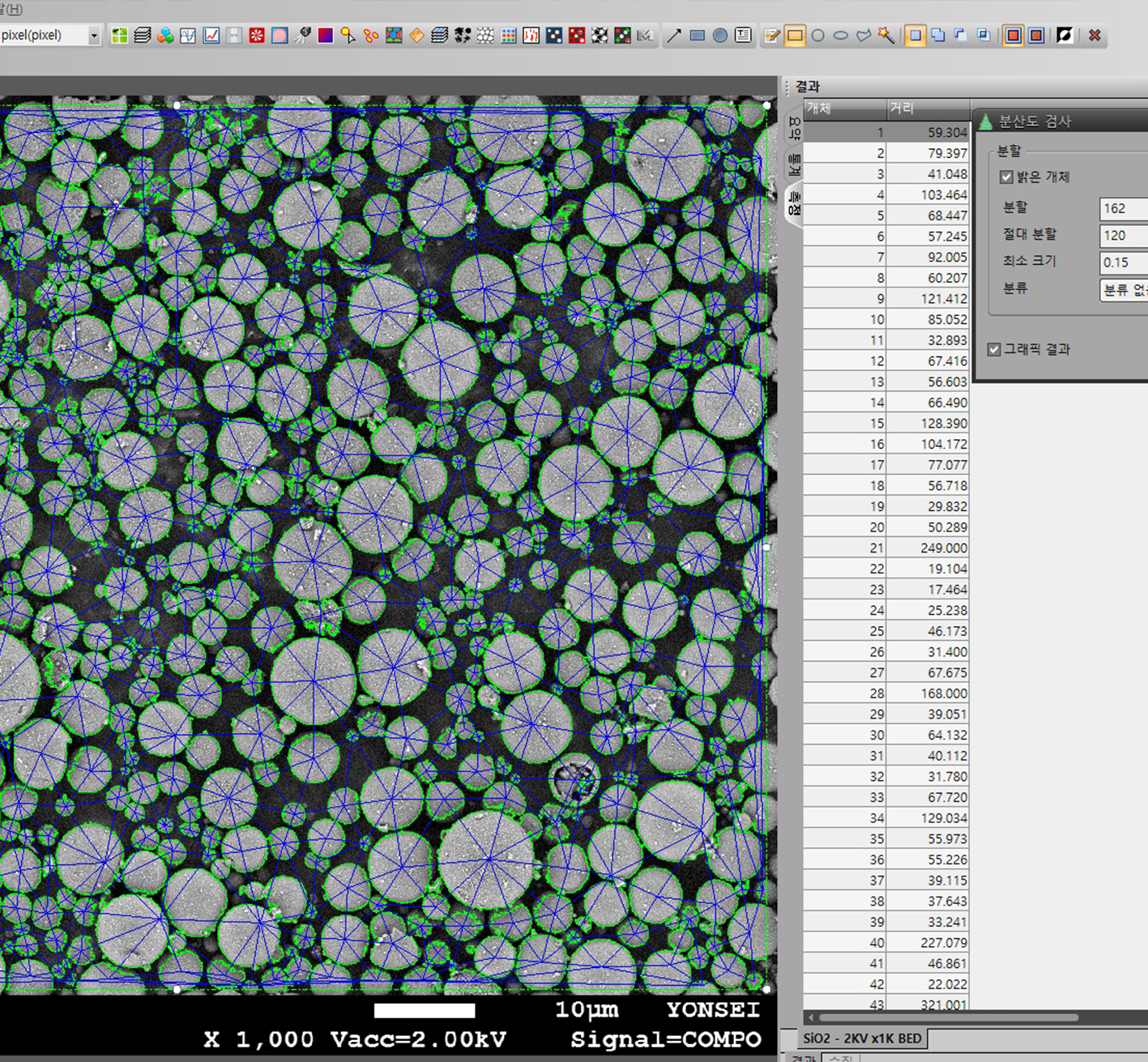

조인트 검출(Joint Detection)은 시작선(빨간 점들의 집합)과 종료선(초록 점들의 집합)을 식별하는 과정으로 이루어진다.

조인트 측정값은 시작 매핑 포인트(빨간 점)와 종료 포인트(초록 점) 간의 거리 차이를 계산하여 산출되며, 해당 값이 양수일 경우 겹침(Overlap)을, 음수일 경우 간극(Gap)을 의미한다.

소재의 엇갈림(Staggering) 검출은 소재 가장자리 포인트(파란 점)의 수평 좌표를 비교하여 엇갈림 값을 계산함으로써 판단한다.